Características distintivas de las piezas de dióxido de circonio de alta calidad

No todos los dióxidos de circonio son iguales. Solo las mejores materias primas y años de experiencia en la fabricación garantizan unas piezas en bruto de material fiables y de alta calidad. Lo mismo cabe decir de los nuevos dióxidos de circonio supertranslúcidos y extratranslúcidos. El ingeniero Michael Gödiker (Bad Säckingen, Alemania) explica en una entrevista las diferencias materiales que presentan las nuevas generaciones de dióxido de circonio. En paralelo, informa sobre diversas series de ensayos en las que ha analizado, por ejemplo, el comportamiento de mecanización CAM de diversas variantes de dióxido de circonio.

DV: ¿Qué caracteriza a las piezas en bruto de dióxido de circonio de alta calidad y cómo puedo identificar en el laboratorio los rasgos de calidad esenciales?

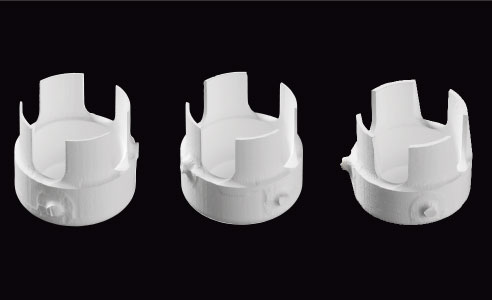

M. Gödiker: El dióxido de circonio de alta calidad está compuesto por materias primas químicamente puras y posee una microestructura homogénea y libre de defectos. Además, la fabricación de la pieza en bruto desempeña un importante papel. Solo si se utilizan los métodos y tecnologías adecuados y los procesos son controlados por personal especializado experto estará garantizada más adelante, durante la confección CAM en el laboratorio, una elevada calidad del material y la consiguiente precisión de ajuste.

DV: Los laboratorios esperan resultados CAM y de sinterización precisos. ¿Qué requisitos deben satisfacer las piezas en bruto de dióxido de circonio para poder obtener resultados exactos?

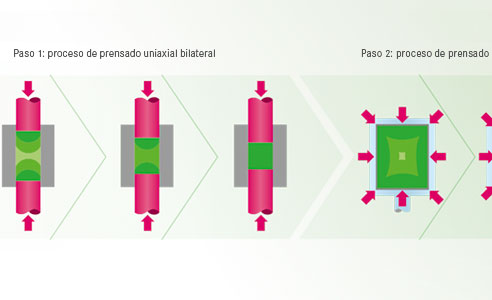

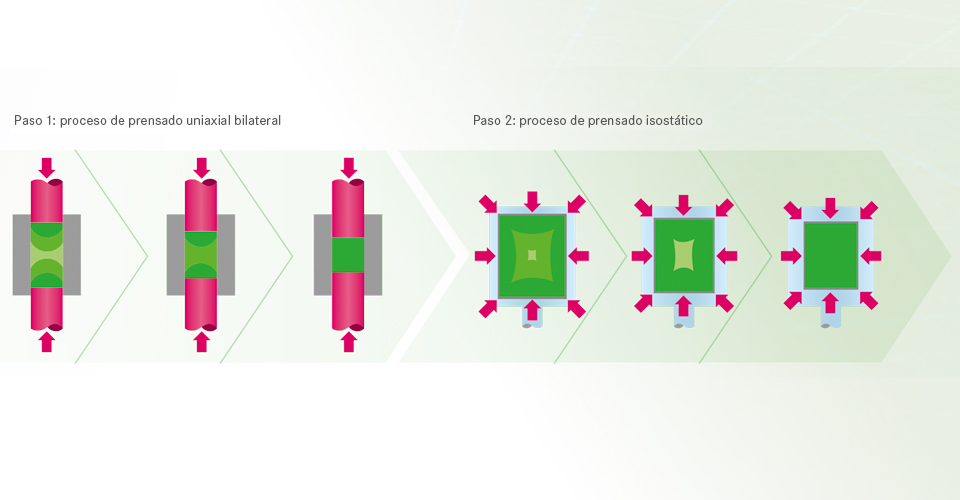

M. Gödiker: Una pieza en bruto debe mantener la estabilidad de los ángulos durante el mecanizado CAM, y previamente se debe determinar metrológicamente con exactitud el factor de aumento, a fin de obtener en última instancia un ajuste excelente y preciso. Para lograr una contracción de sinterización precisa, determinamos constantemente el factor de aumento de cada nuevo lote de producción, de modo que esté garantizada la precisión incluso en construcciones extensas. Además, durante la fabricación de piezas en bruto de dióxido de circonio VITA YZ tiene lugar una postcompactación isostática para obtener una microestructura sumamente homogénea, que es importante tanto para el comportamiento de sinterización como para el comportamiento de mecanizado CAM.

DV: En una serie de ensayos actual ha analizado la estabilidad de los ángulos del dióxido de circonio VITA. ¿Cómo ha procedido al respecto y cuáles son sus principales resultados?

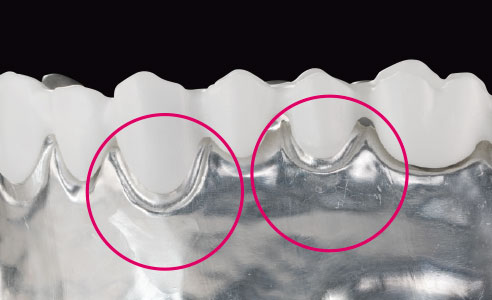

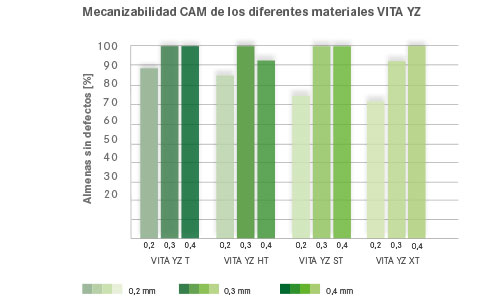

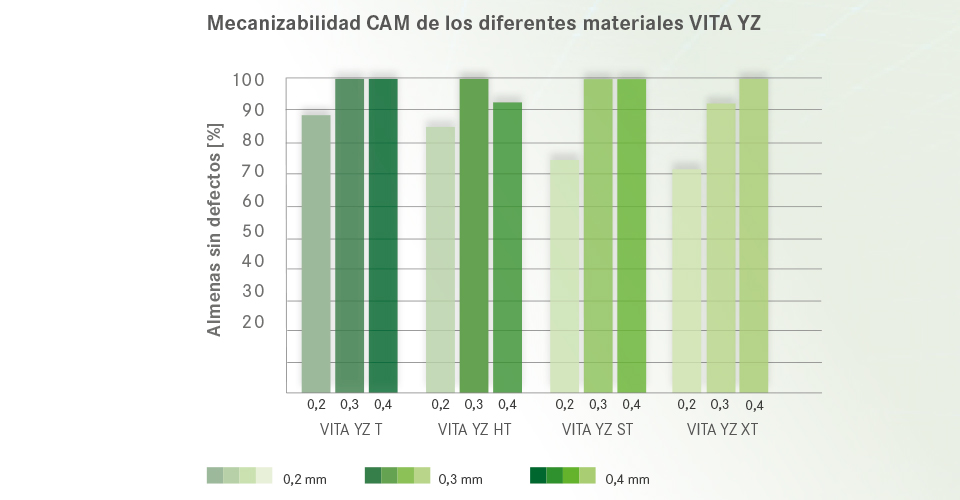

M. Gödiker: Para analizar el comportamiento de mecanizado CAM en zonas marginales finas de una construcción se crearon mediante CAM geometrías de muestra estandarizadas con grosores de pared de 0,2 mm, 0,3 mm y 0,4 mm. Tras el fresado se examinaron las muestras en busca de posibles defectos y se evaluaron los resultados de la serie de ensayos. Mi conclusión: el estudio revela que, gracias a las propiedades optimizadas de las piezas en bruto de dióxido de circonio VITA YZ, resulta posible obtener con todas las variantes resultados de gran precisión y, por consiguiente, con un ajuste perfecto.

DV: La tendencia de los últimos años es hacia un dióxido de circonio cada vez más translúcido. ¿En qué medida se diferencian de sus predecesores las nuevas generaciones de dióxido de circonio?

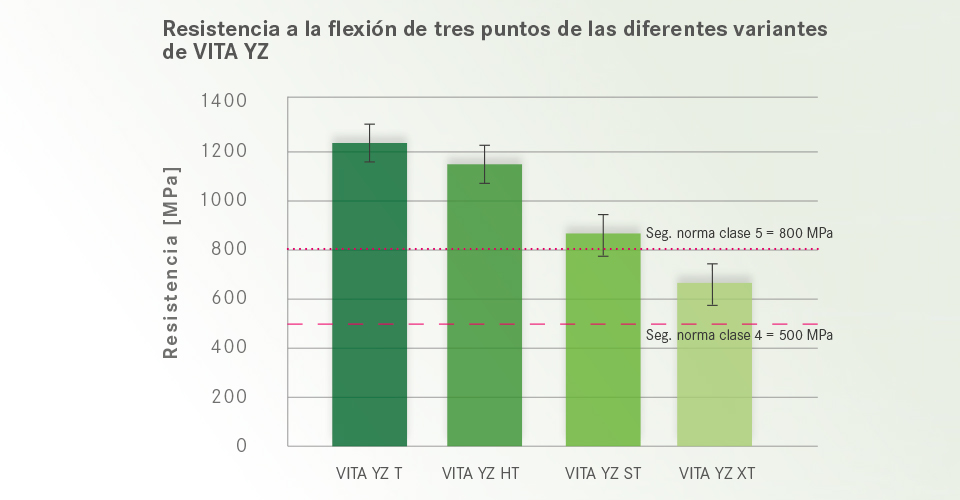

M. Gödiker: Se ha reducido y optimizado la proporción de óxido de aluminio, que desempeña un importante papel en el envejecimiento. Se ha incrementado el contenido de itrio, responsable de la estabilización, con el consiguiente aumento del tamaño de las partículas de dióxido de circonio que, a su vez, intensifica la transmisión lumínica. Al mismo tiempo, sin embargo, en las nuevas generaciones de dióxido de circonio disminuyen la resistencia a la flexión y la tenacidad de rotura.

DV: Con frecuencia, los dióxidos de circonio con una translucidez enormemente elevada poseen menores resistencias a la flexión. ¿A qué se debe la reducción de la resistencia y qué consecuencias tiene esto para el laboratorio?

M. Gödiker: La menor resistencia a la flexión se debe, entre otros factores, a la modificación de la microestructura, en este caso concretamente el mayor tamaño de las partículas. Hay que tener en cuenta que el refuerzo de transformación característico del dióxido de circonio funciona mejor cuanto más pequeñas son las partículas. La consecuencia es una menor resistencia a la flexión, de modo que en reconstrucciones de estos materiales están indicados mayores grosores de pared y diámetros de conectores.

DV: ¿Hasta qué punto pueden el sistema CAD/ CAM utilizado y la estrategia de fresado aplicada influir en la estabilidad a largo plazo de las restauraciones?

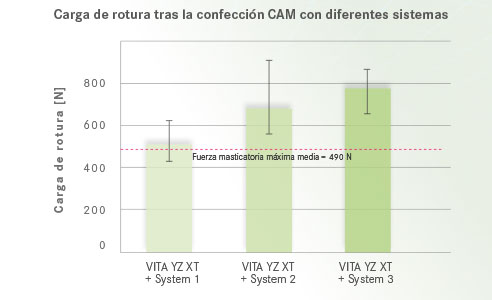

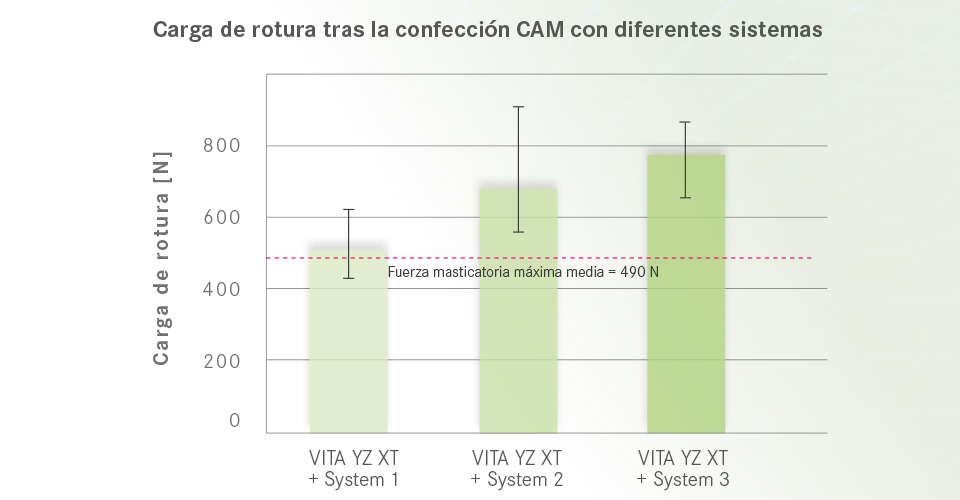

M. Gödiker: Si se mecanizan las piezas en bruto de dióxido de circonio con herramientas inadecuadas o con un avance excesivo, esto puede provocar en la construcción fresada microgrietas o defectos superficiales que a su vez reducen la carga de rotura. Por ejemplo, en una serie de ensayos con VITA YZ XT se observó que, tras el mecanizado CAM con tres sistemas diferentes, el material alcanzó niveles de carga distintos en los ensayos de carga de rotura. Sin embargo, muchos defectos solo se hacen visibles para el protésico cuando se producen roturas macroscópicas. A fin de brindar a los laboratorios dentales un resultado de fresado excelente, invertimos mucho tiempo para desarrollar junto con nuestros socios de CAD/CAM estrategias de fresado óptimas y ensayar herramientas de fresado.

Artículo 07/18